Artykuł sponsorowany

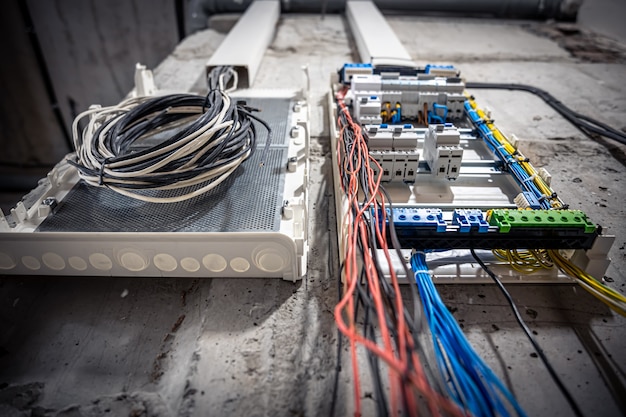

Wiązki elektryczne odgrywają kluczową rolę w wielu sektorach przemysłu, gwarantując prawidłowe działanie maszyn i systemów. Dostosowanie ich do specyficznych wymagań klientów staje się nieodłączną częścią procesu produkcyjnego. W obliczu dynamicznie zmieniających się technologii oraz rosnących oczekiwań co do wydajności i niezawodności, firmy stają przed wyzwaniem nie tylko sprostania technicznym wymogom, ale i optymalizacji procesów logistycznych.

Personalizacja wiązek elektrycznych odgrywa kluczową rolę w przemyśle, umożliwiając efektywne reagowanie na specyficzne wymagania każdej branży. Dzięki temu podejściu przedsiębiorstwa mogą zyskać produkty, które idealnie odpowiadają ich unikalnym potrzebom, co jest szczególnie ważne w sektorach takich jak motoryzacja, elektronika czy energetyka. Znaczenie dostosowania wiązek do indywidualnych standardów polega na zwiększeniu niezawodności, wydajności i bezpieczeństwa systemów elektronicznych oraz optymalizacji kosztów produkcji. Personalizacja pozwala na eliminację zbędnych komponentów, co skutkuje oszczędnością miejsca i materiałów.

Indywidualne podejście do projektowania i montażu wiązek kablowych dla przemysłu staje się nieodzowne w kontekście rosnącej konkurencji i dynamicznie zmieniających się wymagań rynkowych. Firmy, takie jak Cordify Group, oferujące projektowanie i montaż wiązek kablowych dla przemysłu, przyczyniają się do wprowadzania innowacyjnych rozwiązań technologicznych, które stają się siłą napędową przemysłu. Dzięki personalizacji wiązek elektrycznych przedsiębiorstwa zyskują na elastyczności operacyjnej, mogąc szybciej adaptować się do nowych trendów oraz zwiększać konkurencyjność na rynku.

Wymagania techniczne oraz standardy jakości odgrywają kluczową rolę w projektowaniu i produkcji wiązek elektrycznych, które muszą być precyzyjnie dostosowane do specyficznych potrzeb różnych sektorów przemysłowych. W zależności od branży, jak lotnictwo, motoryzacja czy przemysł medyczny, wiązki elektryczne muszą spełniać określone normy, które zapewniają ich niezawodność i bezpieczeństwo w eksploatacji. Wymagania techniczne uwzględniają przede wszystkim właściwości materiałowe, odporność na różnorodne czynniki środowiskowe, a także dokładność w połączeniach i trwałość przewodów. Dzięki temu możliwe jest zapewnienie nieprzerwanej pracy systemów oraz minimalizacja ryzyka wystąpienia awarii, co mogłoby prowadzić do poważnych konsekwencji w funkcjonowaniu urządzeń i maszyn.

Standardy jakości obejmują szeroki zakres procedur i testów, które mają na celu potwierdzenie, że wiązki elektryczne spełniają wszystkie wymagane specyfikacje. Proces ten zaczyna się na etapie projektowania, gdzie dokładnie definiowane są wymagania techniczne i oczekiwania klientów, a kończy na produkcji, gdzie każdy element poddawany jest drobiazgowej kontroli jakości. Kluczowe znaczenie ma również zachowanie zgodności z międzynarodowymi normami, takimi jak ISO czy IEC, które gwarantują, że wiązki elektryczne są nie tylko funkcjonalne, ale także odporne na ekstremalne warunki, w jakich mogą być eksploatowane. Przestrzeganie tych standardów jest nieodłącznym elementem zapewniającym zaufanie i satysfakcję klientów z różnych sektorów przemysłowych.

Dostosowywanie wiązek elektrycznych do specyficznych wymagań różnych sektorów przemysłu stawia przed firmami liczne wyzwania logistyczne i produkcyjne. Adaptacja wiązek do indywidualnych potrzeb klientów wymaga nie tylko precyzyjnego planowania produkcji, ale także elastyczności w zarządzaniu łańcuchem dostaw. Wyzwanie stanowi synchronizacja procesów produkcyjnych z dynamicznymi wymaganiami klientów oraz skoordynowanie wszystkich aspektów logistycznych związanych z terminową dostawą komponentów niezbędnych do montażu.

Firmy starają się przezwyciężać te trudności poprzez wdrażanie nowoczesnych narzędzi i metod, w tym:

Dzięki takim podejściem przedsiębiorstwa mogą skutecznie radzić sobie z wyzwaniami logistycznymi i produkcyjnymi, jakie niesie ze sobą adaptacja wiązek.